Basée sur la plateforme Modulaire Électrique (MEB), la

Volkswagen ID.3 est entraînée par un

système de propulsion électrique d'une puissance maximale de 204 ch (150 kW) délivrant un

couple de 310 Nm.

Dans tout moteur électrique, on retrouve un stator (fixe) à l'intérieur duquel tourne un rotor. Le stator est composé de bobines de fils de cuivre.

Lorsqu'un courant électrique traverse les bobines de fils de cuivre, un champ magnétique tournant est créé dans le stator, ce qui entraîne le rotor.

Le mouvement de rotation repose sur un principe physique des plus simples : les pôles opposés d'un aimant s'attirent, alors que les pôles de même signe se repoussent.

À cela, il convient d'ajouter qu'il existe deux types d'entraînement électrique : les machines à aimants permanents sans balais et les machines asynchrones.

Les

machines à aimants permanents sans balais sont dotées d'un puissant aimant permanent, qui tourne de manière synchrone avec le champ magnétique du stator.

Dans les

machines asynchrones, le rotor utilise le courant électrique pour générer son propre champ magnétique, ce qui fait que la rotation du rotor est en retard par rapport à celle du champ magnétique du stator.

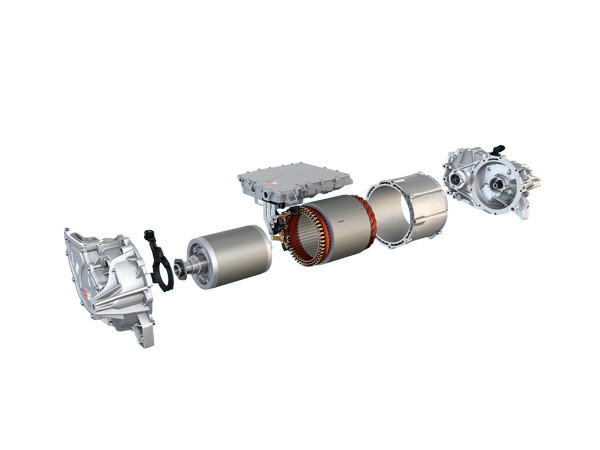

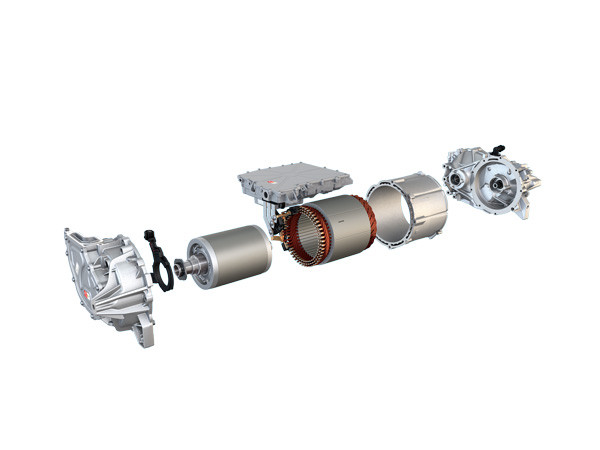

La Volkswagen ID.3 est équipée d'un système de propulsion électrique APP 310, qui appartient à la catégorie des machines à aimants permanents sans balais.

La désignation « APP » s'explique par la disposition de la motorisation et de la boîte de vitesses, installées parallèlement à l'essieu, tandis que la séquence numérique qui la suit découle du couple maximal (310 Nm).

Le moteur électrique Volkswagen pèse

environ 90 kg.

Le système de propulsion complet et la boîte de vitesses à 1 rapport sont assez

compacts pour être logés dans un sac de sport.

Les principaux composants du système de propulsion sont produits en combinant les procédés de fabrication du Groupe Volkswagen et ceux de sociétés spécialisées sur différents sites de l'entité Volkswagen Components.

Le rotor et le stator sont produits dans l'usine de composants de Salzgitter. La technologie Hairpin (en épingle à cheveux) permet l'application d'un procédé de production innovant pour l'assemblage du stator, grâce auquel les interstices du noyau feuilleté du stator sont remplis de manière optimale de bobines de cuivre plates préformées. Il en résulte une augmentation de la densité du couple et du rendement de la motorisation électrique par rapport à une transmission comprenant des bobines de fils de cuivre enroulé. Le couple maximal est atteint à faible régime moteur, ce qui signifie qu'une boîte de vitesses à un seul rapport suffit à couvrir l'ensemble de la plage de vitesses de rotation.

Le système de propulsion électrique et la boîte de vitesses à rapport unique sont produits dans l'usine de fabrication de composants de Kassel.