Mercedes-Benz met en place un recyclage durable des batteries lithium-ion via l'

hydrométallurgie.

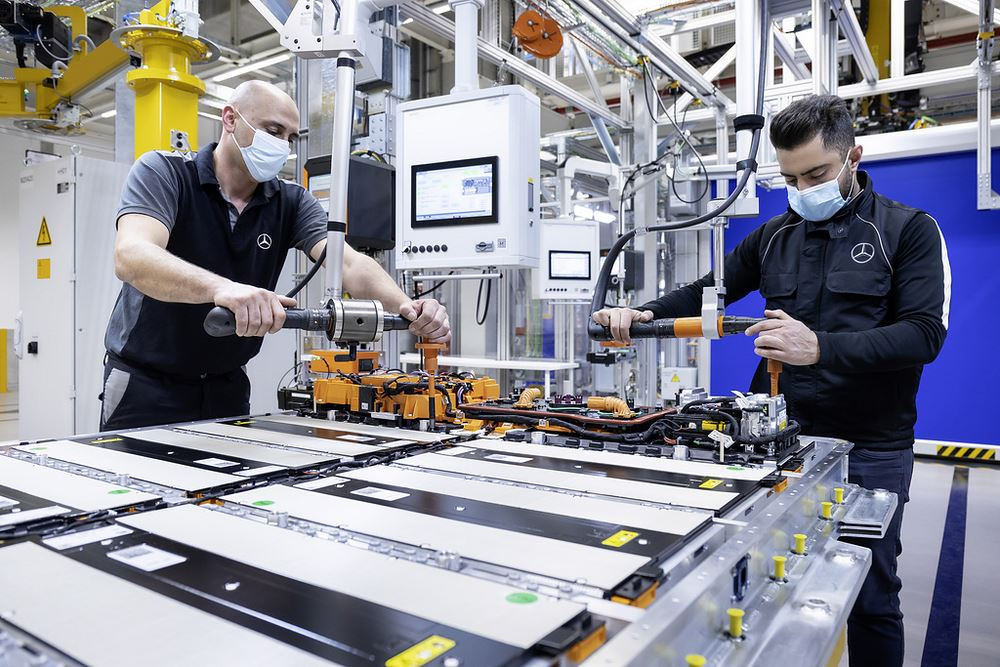

Tous les modèles de

voitures particulières Mercedes-Benz sont recyclables à 85 % sur le plan matériel et réutilisables à 95 %, conformément à la norme ISO 22 628.

Le recyclage matériel des matières premières utilisées, telles que le lithium, le nickel, le cobalt, fait partie intégrante de cette approche et commence dès la conception des composants.

Cette approche couvre l'ensemble de la chaîne d'approvisionnement, de l'extraction au recyclage.

Le processus breveté Mercedes-Benz de l'hydrométallurgie en matière de recyclage des batteries lithium-ion porte les

taux de récupération à plus de 96 %.

Le projet Mercedes-Benz de recyclage durable des batteries lithium-ion

automobiles devrait permettre une

économie circulaire globale des matériaux de batterie.

Le procédé hydrométallurgique mécanique permet de

récupérer du Recyclat de qualité batterie (cobalt, nickel, lithium et graphite)

à partir de batteries lithium-ion de véhicules hybrides rechargeables et électriques.

Les

piles ont pour origine les véhicules de

test Mercedes.

Sur la base d'un taux de récupération supérieur à 96%,

l'économie de CO2 par batterie peut monter jusqu'à 70 %.

Un circuit fermé de matériaux recyclables est crucial pour réduire la

consommation de ressources des véhicules hybrides rechargeables et électriques.

L'usine de recyclage des batteries de véhicules hybrides rechargeables et électriques Mercedes, située à Kuppenheim, dans le sud de l'Allemagne, devrait démarrer en 2023.

L'usine pilote de recyclage des batteries de véhicules hybrides rechargeables et électriques Mercedes permettra de cartographier l'ensemble de la chaîne de processus du recyclage des batteries : du développement de concepts logistiques et du recyclage durable de matières premières à la réintégration du recyclat dans la production de nouvelles batteries pour véhicules hybrides rechargeables et électriques Mercedes.

L'usine de recyclage des batteries est basée sur un procédé mécanique/hydrométallurgique qui permet de se passer complètement des étapes du procédé pyrométallurgique, gourmandes en énergie et en matériaux.

L'intégration directe de l'hydrométallurgie dans le concept global d'une usine de recyclage des batteries lithium-ion automobiles constitue un élément clé dans la réalisation d'un recyclage durable des batteries au sens d'une économie circulaire.

L'usine pilote de recyclage des batteries de

véhicules électriques Mercedes devrait avoir une capacité annuelle de 2 500 tonnes.

Les matériaux récupérés seront réinjectés dans le circuit de recyclage pour produire plus de 50 000 modules de batterie destinés aux véhicules électriques Mercedes-EQ.

Mercedes-Benz propose des batteries reconditionnées comme pièces de rechange pour tous les véhicules électriques, afin de respecter l'idée d'un cycle économique fermé et de préserver les ressources.

La construction de l'usine de recyclage des batteries de véhicules hybrides rechargeables et électriques Mercedes se fait en deux étapes.

Dans un premier temps, une usine de démantèlement mécanique sera construite à Kuppenheim d'ici 2023.

Dans un deuxième temps, les installations de traitement hydrométallurgique des matériaux des batteries seront mises en service (sous réserve de validation par le secteur public).

Cela signifie qu'à l'avenir, le cycle de Kuppenheim pourrait couvrir toutes les étapes, depuis le du démontage mécanique jusqu'au niveau des modules, en passant par le broyage et le séchage et le traitement ultérieur des flux de matériaux de qualité batterie.

Les batteries qui ne peuvent plus être utilisées dans les véhicules peuvent continuer à être utilisées dans un système de stockage de seconde vie. C'est le cas par exemple à l'usine 56 de Sindelfingen, où un stockage d'énergie stationnaire d'une capacité totale de 1 400 kWh est raccordé au réseau de courant continu et sert de tampon pour l'excédent d'énergie solaire de l'installation photovoltaïque.

Jörg Burzer, membre du Conseil d'Administration de Mercedes-Benz, à la tête de la Production et de la Chaîne d'Approvisionnement explique :

"Mercedes-Benz poursuit un objectif clair en vue de préserver les ressources. C'est une économie circulaire maximale pour toutes les matières premières utilisées. Le recyclage durable des batteries est un facteur clé à cet égard dans le monde entier. Avec notre nouvelle usine de recyclage sur le site de Kuppenheim, nous augmentons le taux de recyclage à plus de 96 % tout en développant notre propre expertise dans le domaine de la création de valeur des batteries. Grâce à des collaborations ciblées avec des partenaires de haute technologie en Chine et aux États-Unis, nous mondialisons notre stratégie de recyclage des batteries et faisons un pas décisif vers la fermeture de la boucle du recyclage dans l'e-mobilité."