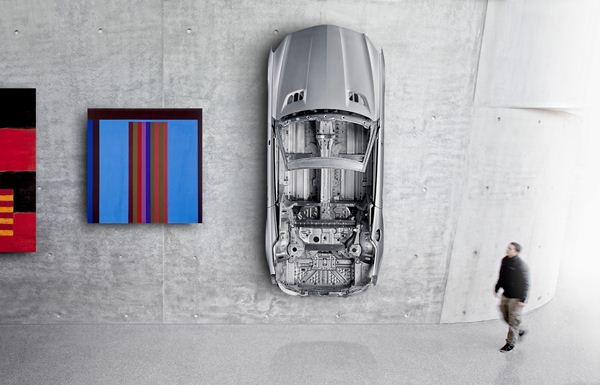

Comme sur le SL de 1954 doté d'un châssis tubulaire léger, la

réduction drastique du poids a fait partie des

caractéristiques de la conception du nouveau SL.

Presque intégralement en

aluminium (la caisse est constituée de 89% d'aluminium), la caisse brute « tout aluminium » du nouveau roadster

Mercedes pèse

254 kilogrammes, soit

environ 110 kg de moins qu'une caisse brute comparable en acier. C'est la première fois que Mercedes fabrique en grande série une caisse brute intégralement en aluminium.

La caisse brute comprend 44% de fonte d'aluminium, 17% de profilés en aluminium, 28% de tôles en aluminium, 8% d'acier et 3% d'autres matériaux. Seules quelques pièces sont produites à partir d'autres matériaux. Les concepteurs ont fait appel à du magnésium, encore plus léger, pour la paroi arrière. Les montants A intègrent quant à eux des tubes en acier ultra rigides.

Différents

types de traitement de l'aluminium sont utilisés. Selon leur fonction, les pièces peuvent être fabriquées par coulée en coquille ou par coulée sous pression sous vide. Elles peuvent prendre la forme de profilés extrudés ou encore revêtir l'aspect de tôles d'aluminium de différentes épaisseurs.

Les pièces sont assemblées par le biais de

différents procédés en fonction de leur sollicitation. La solidité de l'assemblage est garantie par des techniques telles que le soudage MIG, le sertissage, le collage, le vissage par vis fluo-perceuse, le rivetage par rivet

auto-poinçonneur plein ou encore le soudage par friction-malaxage, une technique d'assemblage qui produit un cordon de soudure particulièrement résistant par l'action simultanée de la chaleur et du frottement et qui est tout spécialement indiquée pour l'aluminium en raison du point de

fusion relativement bas.

La structure en aluminium surpasse la structure en acier du modèle précédent en offrant une

résistance à la torsion accrue de 20%, une sécurité élevée et un faible niveau de résonance et de vibrations.

Le

nouveau roadster Mercedes SL 350 pèse 140 kilogrammes de moins que son prédécesseur et cela malgré les gains de confort, de performance et de sécurité enregistrés. Le SL

500 pèse lui 125 kilogrammes de moins que son prédécesseur. L'ancien modèle du SL était déjà équipé d'un capot et de portes en aluminium.

Le front est actuellement la plus grosse pièce en fonte d'aluminium fabriquée en grande série pour une carrosserie.

De nombreuses pièces en tôle sont conçues de manière à pouvoir être fabriquées avec 100% d'aluminium recyclé.

Le plancher principal est un plancher à plaques à 3 couches basé sur des profilés extrudés creux à paroi mince assemblés par soudage par friction-malaxage.

Les longerons de la partie avant sont produits par hydroformage. Cette technique permet de réaliser des pièces très robustes et très complexes qui utilisent l'

espace disponible de manière optimale.

Les éléments de bas de caisse (longerons) sont constitués d'un profilé en aluminium extrudé de 1,7 mètre de long comprenant 7 chambres. L'agencement variable des chambres permet de minimiser le poids de la pièce tout en lui conférant des caractéristiques optimales.

Le tunnel est fabriqué en tôle d'aluminium et renforcé par un flan soudé sur mesure caractérisé par trois épaisseurs de tôle différentes selon les zones.

Le plancher arrière est un cadre fabriqué par soudage MIG et doté d'un longeron central creux coulé en coquille.

La structure du cadre du plancher arrière supporte les tôles du plancher et le bac du coffre, fabriqué par coulée sous pression sous vide.bas

L'auge de la roue de secours est en tôle recyclée.

L'élément porteur central relie la partie avant et le plancher arrière. Tous les points de fixation (arbre de transmission, boîte-pont, entretoises du tunnel et vissage des sièges côté tunnel) sont intégrés dans une seule pièce. En raison de la diversité des fonctions, l'épaisseur de tôle et l'espacement des renforts sont différents selon les sollicitations (conception « bionique »).