Un recyclage disruptif des batteries des véhicules électriques permet la récupération de tous les composants

Le procédé de

recyclage des batteries Lithium-ion des véhicules électriques, mis au point par Orano (un opérateur international spécialiste du cycle nucléaire et du traitement des matériaux stratégiques), est en rupture avec les process de recyclage existants.

Le procédé de recyclage des batteries Lithium-ion à faible émission de carbone permet la récupération de tous les composants (cobalt, manganèse, nickel, lithium, graphite) des batteries lithium-ion des véhicules électriques et la fabrication de matériaux pour les cathodes.

Les composants des batteries lithium-ion récupérés permettent de produire des matériaux connus sous le nom de

« masse noire » ou

« masse active ».

La masse obtenue peut être

raffinée dans un site hydrométallurgique, puis réutilisée dans les batteries, fermant ainsi la boucle de l'économie circulaire.

Le procédé d'hydrométallurgie permet d'améliorer la purification et la

récupération des matériaux d'intérêt contenus dans les batteries.

Grâce à cette approche du prétraitement et à la technologie en hydrométallurgique, le

taux de récupération des métaux (cobalt, manganèse, nickel, lithium, graphite)

peut atteindre des niveaux supérieurs à 90 %.

Le procédé de recyclage efficace permet

« de fermer la boucle » et de réemployer les matières issues des batteries usagées dans des nouvelles batteries haute tension.

Cette approche permettra de respecter les taux de recyclage recommandés par la Commission européenne pour les batteries Lithium-ion des véhicules électriques.

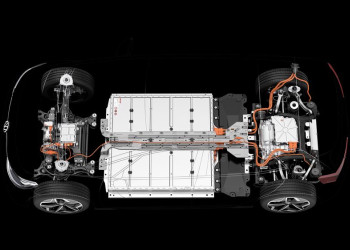

Le recyclage des batteries de

voitures électriques est un enjeu important pour la préservation de l'environnement car il limite l'impact sur les ressources naturelles. Il contribue également à l'autonomie française et européenne pour l'approvisionnement en matières rares.

Dans un contexte de demande accrue de métaux rares et de forte dépendance de l'Europe vis-à-vis de ces métaux, Orano se positionne comme un acteur clé de la chaîne de valeur intégrée, du recyclage des batteries Lithium-ion à la production de matériaux de cathodes.

Le cobalt, le nickel et le lithium revalorisés soutiennent l'approche des constructeurs

automobiles en matière d'économie circulaire, et permettront aux constructeurs automobiles de respecter la directive « batteries 2031 » de l'Union européenne (UE) qui prévoit l'utilisation de matériaux recyclés dans les futures batteries.

Le règlement européen relatif aux batteries et à leurs déchets est entré en vigueur en août 2023. Il vise le développement d'une chaîne de valeur des batteries, dont celles des véhicules électriques, en Europe et encourage une économie circulaire pérenne. Il introduit des exigences obligatoires en matière de durabilité, de sécurité et d'étiquetage pour la commercialisation et la mise en service de batteries, ainsi que des obligations en matière de gestion de fin de vie et d'approvisionnement en matières premières. Le règlement pousse vers le recyclage de 70 % des batteries des véhicules électriques d'ici 2030 et un taux de recyclage élevé pour les métaux.

Le procédé hydrométallurgique complet assurant la récupération efficiente des matériaux rares devrait être prêt à être industrialisé par Orano d'ici 2026.

Stellantis et Orano ont signé un protocole d'accord (MOU) visant à créer une coentreprise spécialisée dans le recyclage des batteries des véhicules hors d'usage et des déchets de production issus des gigafactories d'Europe Elargie et d'Amérique du Nord.

Photos: Copyright Crespeau